工程紹介

お客様

お客様より仕様書、2D・3Dデータをご提供頂きます。

提案

ダイカスト成立性、金型構造や現状の問題点をお聞きし改善形状を提案致します。

解析

提案形状を元に湯流れ・凝固解析を行います。

設計

打合せ内容を元に2D・3D CADで金型設計を行います。

製作

2D・3D CADデータを元にCAMでマシニングセンタの加工データを作成します。

ワーク(鉄の角材)にマシニングセンタで孔や荒加工を施し、熱処理に出します。

熱処理後、平面研磨盤で外形の寸法を、マシニングセンタで形状部を仕上げていきます。

マシニングセンタで加工出来ない角隅部や深リブ(溝)のみ放電加工機で加工します。

ミガキ

機械加工後、カッターマークや放電加工層を砥石やダイヤモンドペーストなどを使い磨きます。

金型の形状は複雑なものが多いので、この工程は手作業で行います。

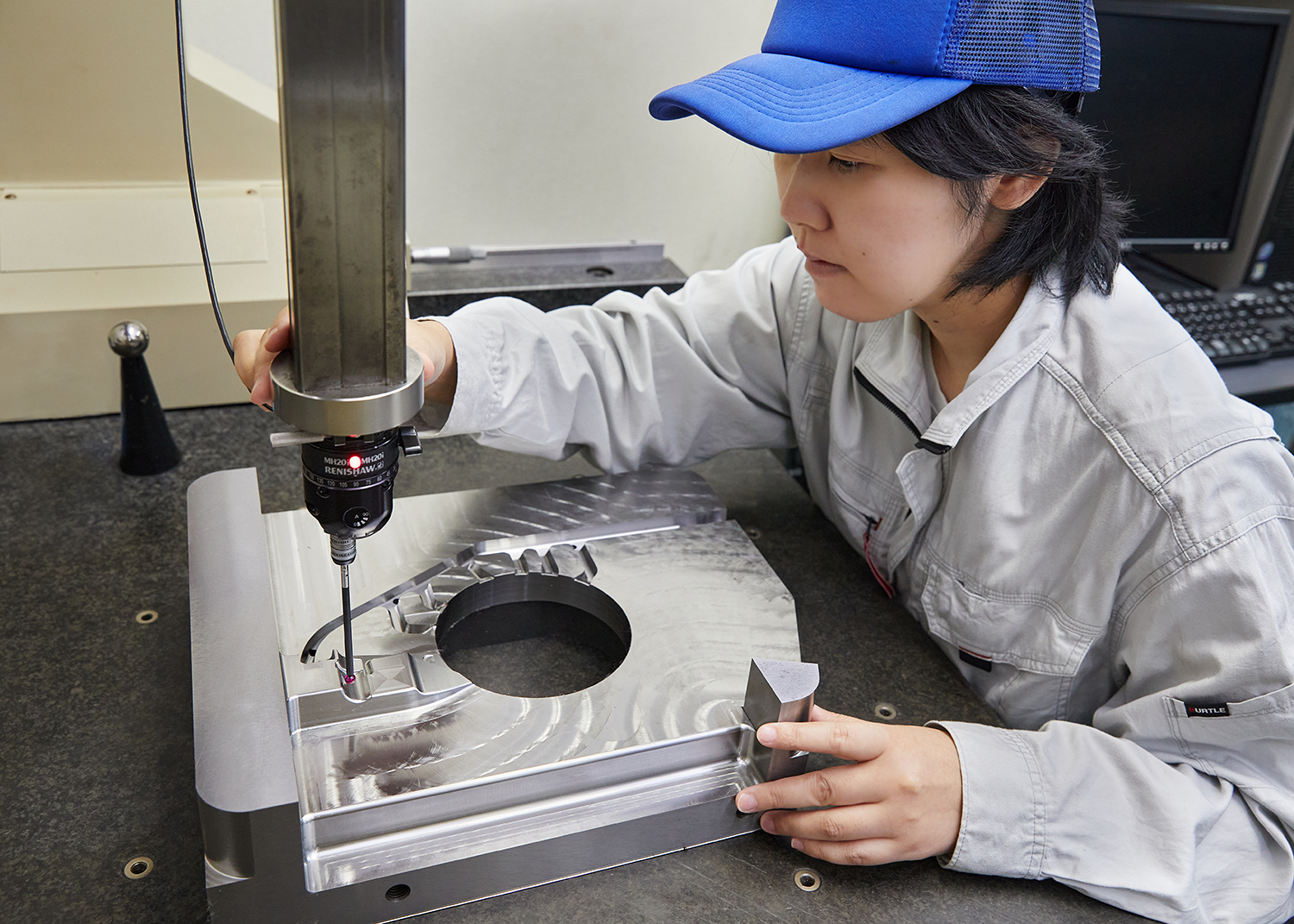

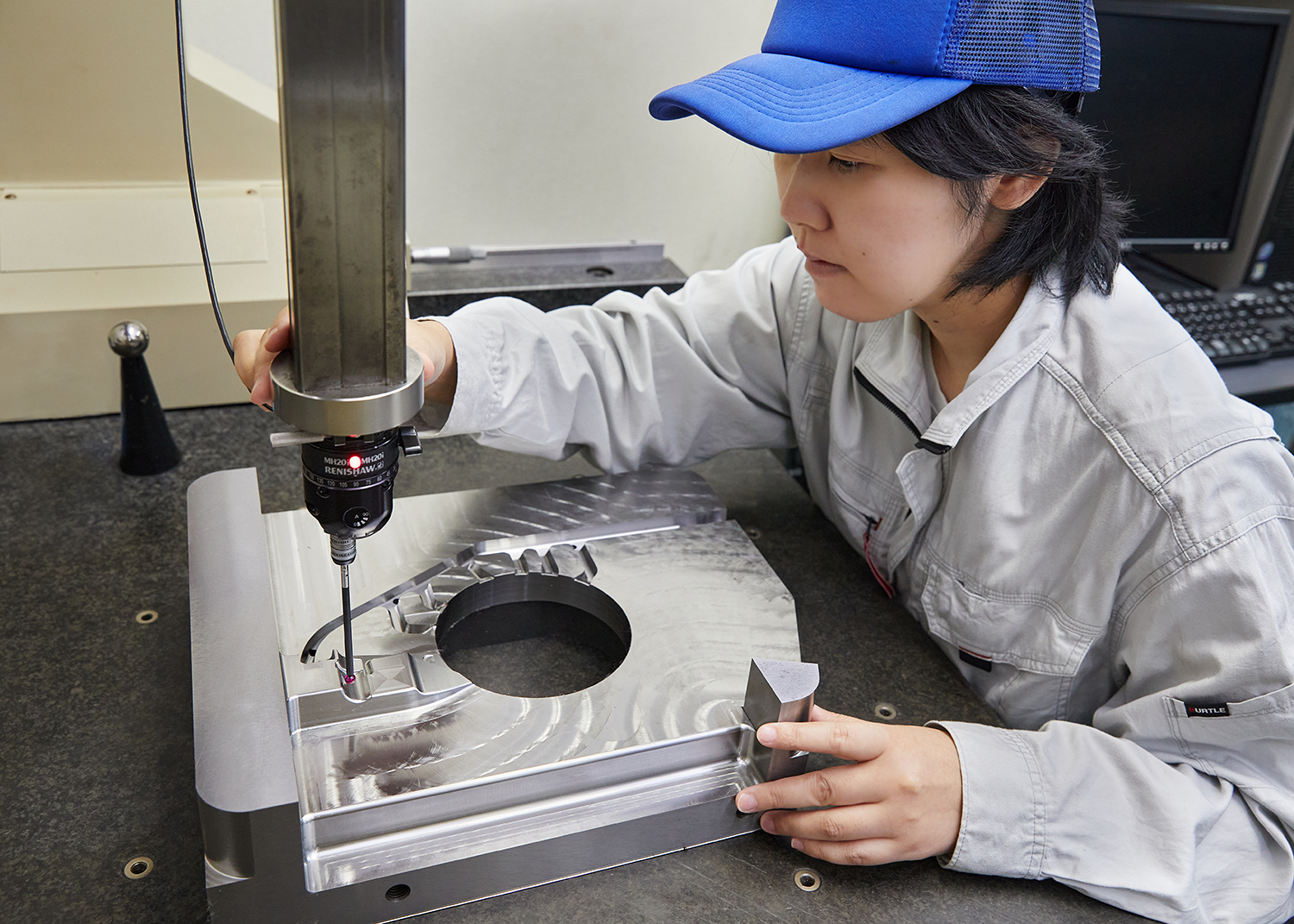

検査

3次元測定機にて孔や形状を測定し合格品を次工程に渡します。

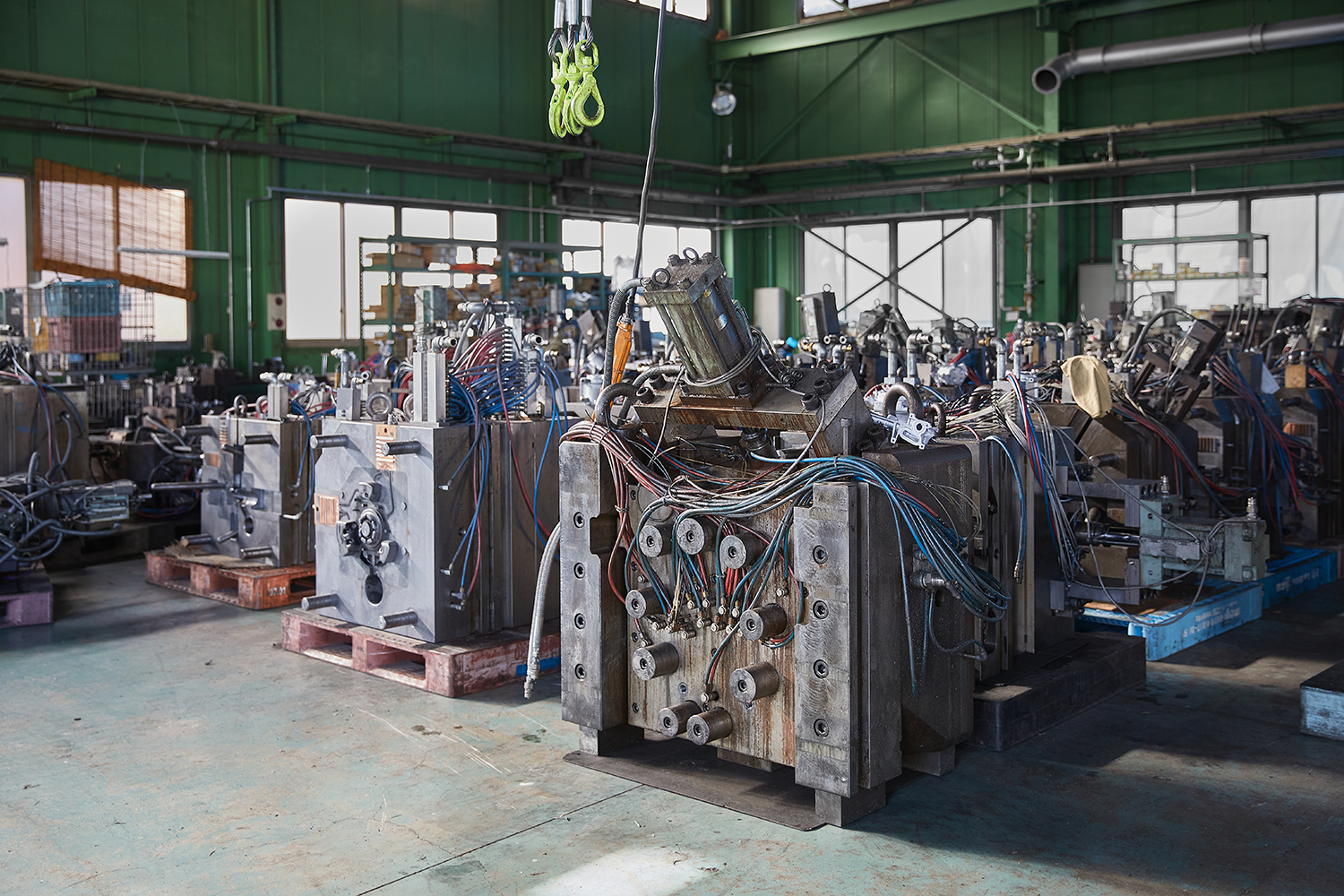

組付け調整

各金型部品を組み立てていきます、機械加工で精度良く仕上げても最後は熟練者の調整が必要となります。

ダイスポッティングプレス機で金型の合わせや摺動確認を行います。

出荷検査

お客様立会いの下、製作仕様書通り出来ているか確認、合格し出荷となります。